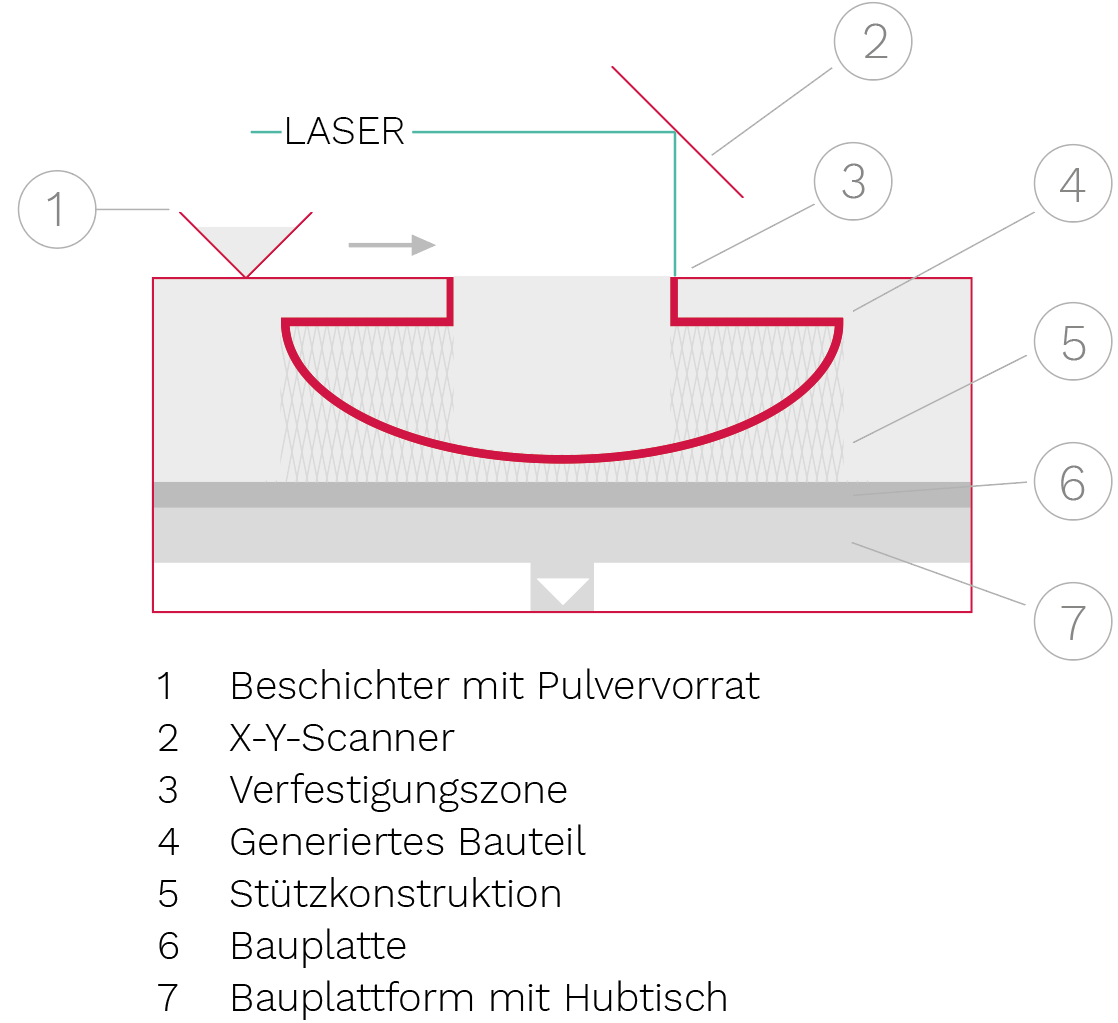

Das Selektive Metall-Laserschmelzen (SLM) ist ein additives Fertigungsverfahren, bei dem die Erzeugung von Metallbauteilen durch das schichtweise Verschmelzen pulverförmiger Metalle mittels eines Laserstrahls geschieht. Im ersten Schritt wird eine 20 – 100 μm hohe Pulverschicht auf die sog. Substratplatte aufgetragen. Mithilfe des Laserstrahls wird dann eine definierte Bauteilschicht aufgeschmolzen und mit der darunterliegenden Schicht verschweißt.